Esta es una reparación por encargo, tenía el cable roto, por suerte del lado del cargador y no del conector «MagSafe».

¿Saben cuánto sale uno nuevo? una locura total, eso sale.

Lo primero que hice fue cortarlo por donde se rompió y pelar las puntas.

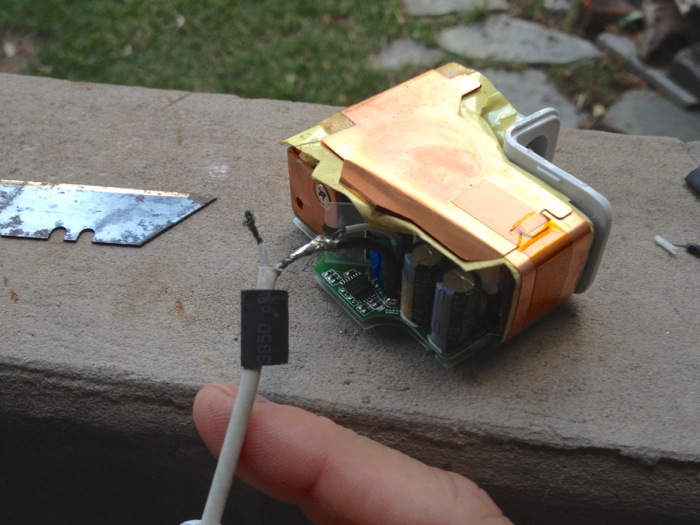

Paso siguiente fue abrir el cargador, lamentablemente Apple no se caracteriza por hacer sus productos demasiado reparables. No queda otra que un poco de fuerza bruta.

Saqué la idea de usar una pinza para abrir la carcasa de esta guía. Hay que hacer un poco de fuerza para abrir la pinza y despegar los bordes sin tener que cortar el plástico o andar metiendole un destornillador o algo para hacer palanca, lo que dejaría marcas por todos lados.

Acá se ve la fuente ya abierta.

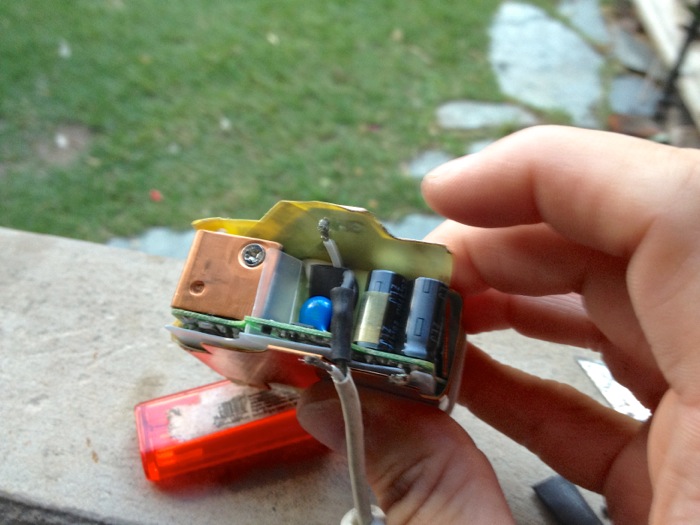

Desarmada. vean el «embudo» por donde entra el cable, éste es coaxial, pero dentro de esa pieza hay una parte metálica donde la malla del cable pareciera estar soldada, y del otro extremo salen ya los dos cables separados.

Los tipos saben lo que hacen, lamentablemente, no se si porque esa pieza es muy rígida o que, pero hay muchos cables que se rompen en esa zona.

En la siguientes fotos se ve como fui removiendo los restos de cable y plástico que quedan pegados dentro.

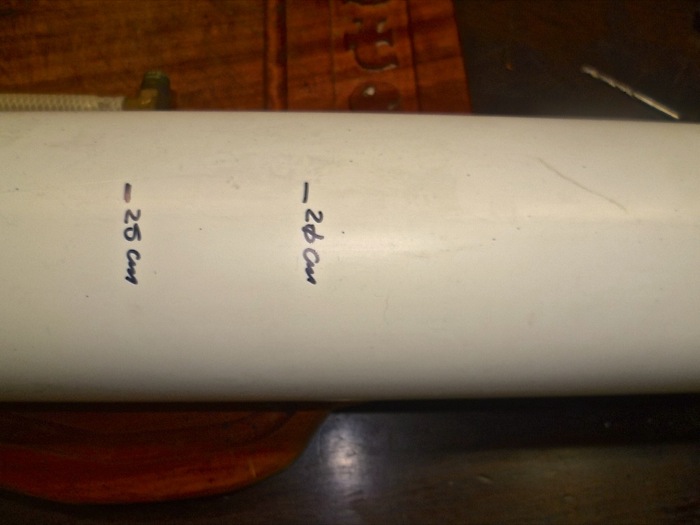

Para agujerearlo empecé primero por la parte de plástico duro, con una mecha de unos dos milímetros y cambiando a mechas más grandes, hasta 4mm. La mayor parte del tiempo lo hice con el taladro apagado y moviendo la pieza con la mano. En el momento en que encendí el taladro lo hice sosteniendo la pieza con una pinza.

Acá se ve el cable que ya pasa libremente por dentro de la pieza.

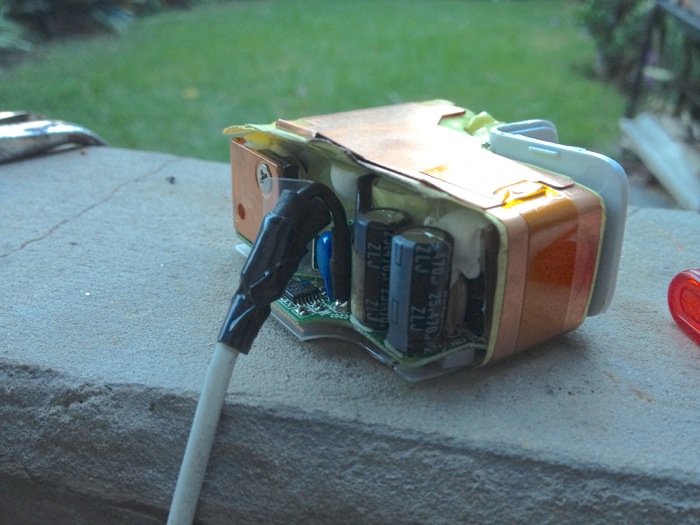

Al día siguiente comencé con la soldadura, pasé un pedazo de tubo termocontraíble -mil veces me olvidé de pasarlo antes de soldar y tuve que hacerlo dos veces- y soldé el primer cable (la malla).

Quise evitar tener que desoldar el cable de la placa y soldarlo nuevamente, por eso cuando corté el cable roto traté de dejarle los cables que quedaban lo más largos posible.

Acá se ve soldado y con el tubo ya contraído.

Repetí la misma operación con el segundo cable. Ahí me di cuenta que tendría que haber cubierto los dos cables ya aislados con otro termocontraíble, mala suerte, no quería tener que soldarlo de nuevo, le puse un poco de cinta aislante. Y quizás fue mejor así, porque no hay mucho espacio adentro y ya costó cerrarlo de por si.

Le puse un pequeño precinto para que haga de tope y no se rompa el cable dentro de la fuente.

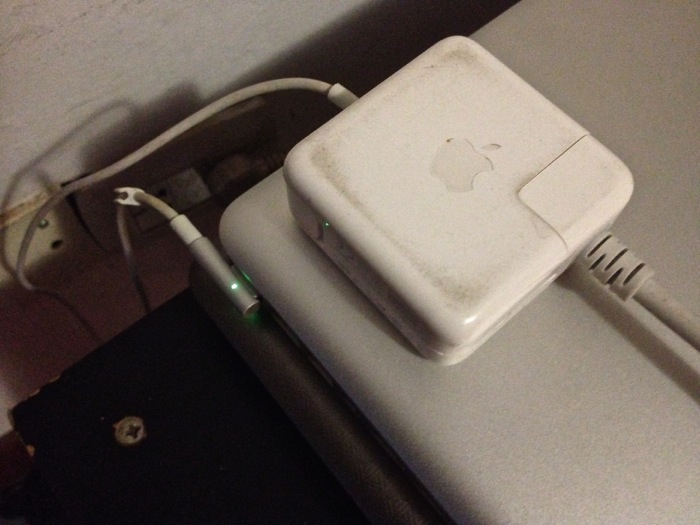

Casi terminamos, una probada antes de cerrarlo definitivamente. Que nervios!

Éxitos! Unas pocas gotas de pegamento -cuatro o cinco, lo mínimo indispensable- y a prensarlo mientras seca.

Detalles de la fuente terminada: