Luego de probar con un par de cables, e incluso «reparar» un cable que andaba bien, llegué a la conclusión de que el problema era la ficha del stereo.

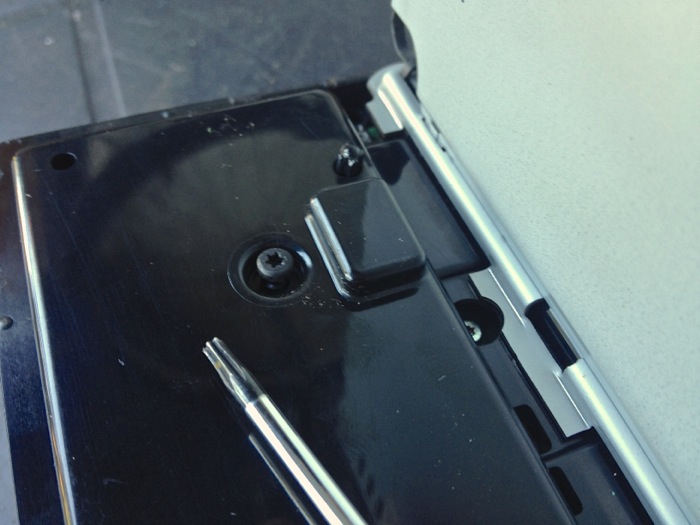

El primer obstáculo a sortear fue quitar el stereo sin la herramienta adecuada. Ya que esto es un «blog» de hacks, entre otras cosas, decidí fabricarla. Los lectores mas perspicaces se darán cuenta que es una percha cortada al medio. No es como la herramienta original, pero funciona.

El stereo se abre bastante fácil, sólo tiene algunos tornillos torx, perdón por las fotos que no se entiende bien el proceso.

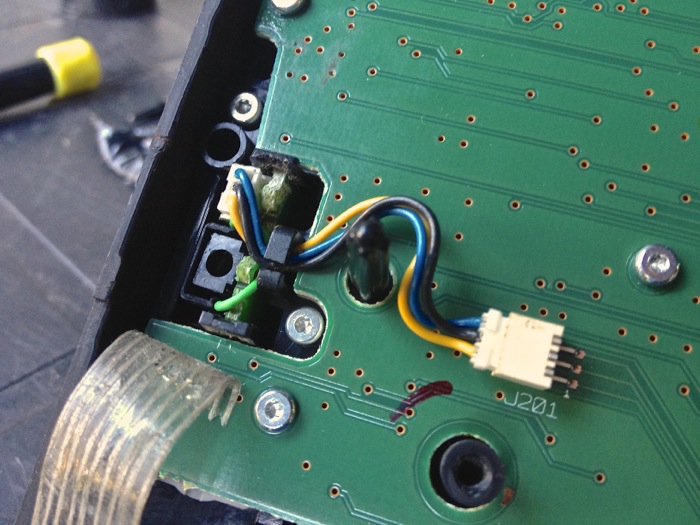

En la parte superior se ve el cable de la ficha, el cable verde suelto es el que agregué yo y luego terminé de soldar, el problema fue que me olvidé de sacar foto y lo volví a colocar. Perdón. De nuevo.

¡Cuidado con el flex al abrirlo!

Aquí se ve el espacio que ocupaba la ficha, fue bastante complicado quitarla sin tener que desarmar todo, por suerte pude sin romperla.

El problema era que se levantó una de las pistas donde iba soldada la ficha de 3.5mm. Lo primero que hice fue pegar la pista suelta nuevamente en la placa y luego soldarle un cable y así «puentear» el circuito.

La otra punta del cable fue soldada a la parte trasera del conector blanco.

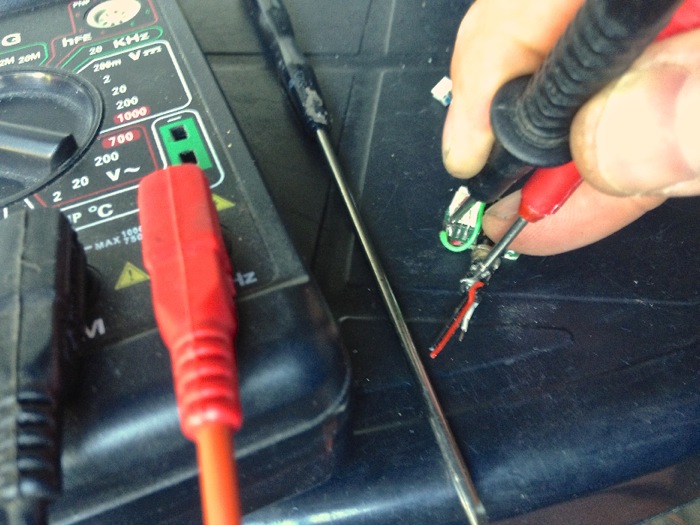

Antes de volver a armar todo tuve la brillante idea de probar la continuidad para asegurarme que la soldadura haya quedado bien y evitar montar y desmontar todo nuevamente. Para esto le conecté una ficha macho de 3.5mm para poder medir más fácilmente.

Aquí se puede ver la ficha nuevamente en su lugar.

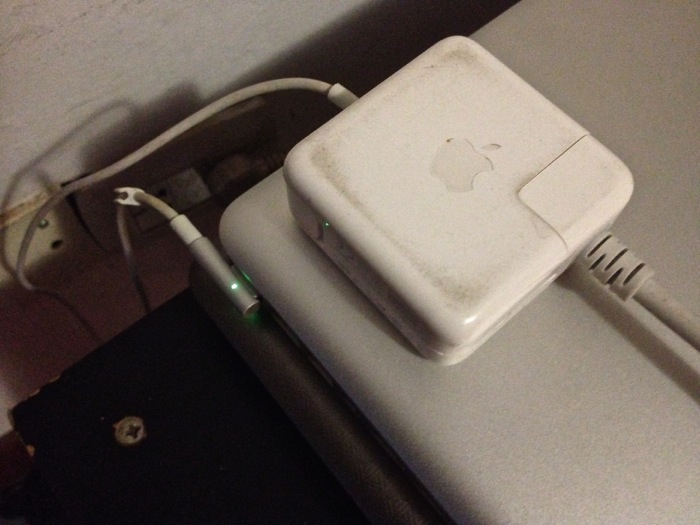

Y aquí nadie vio nada…

Aquí está el stereo listo para volver a instalar.

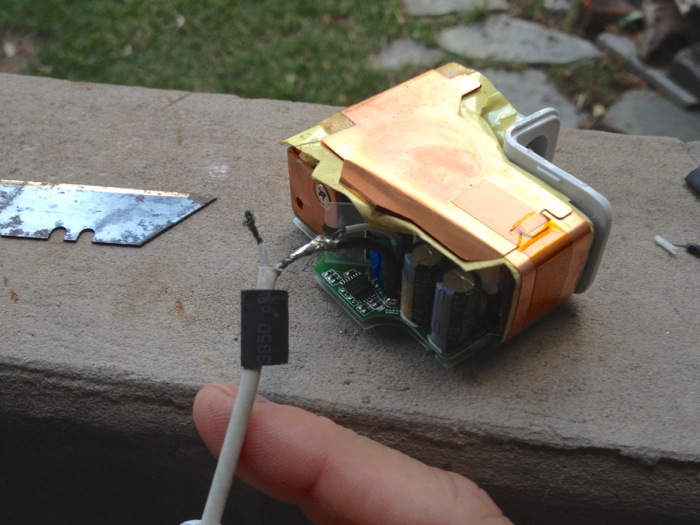

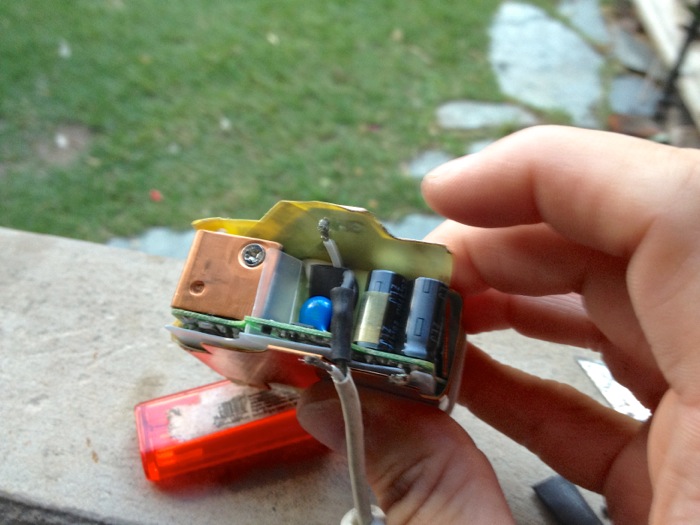

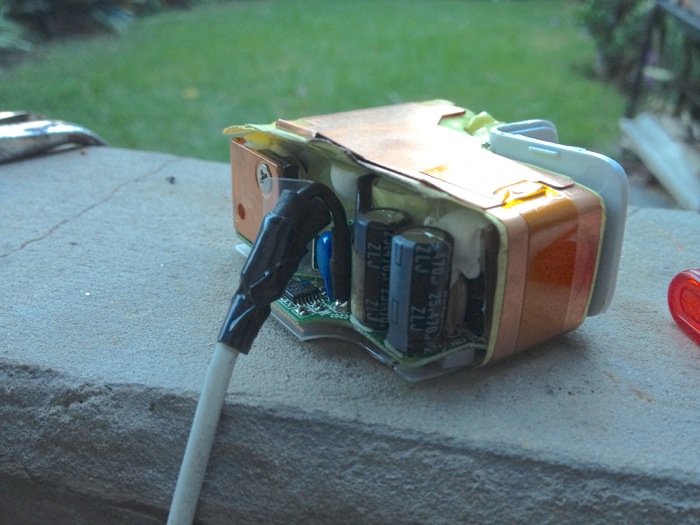

Para la próxima, si no cambio el stereo o el auto antes, la idea es meterle un módulo bluetooth que compré escondido adentro. El desafío va a ser tratar de ver si puedo «robar» 3.3v de algún lugar dentro del stereo, si no lo logro, el plan B es esconder una pequeña fuente DC-DC ajustable y robar 12v de la alimentación del stereo, ya tengo todo lo necesario, incluso los cables esenciales del módulo bluetooth ya soldados, con pulso de neurocirujano, con 0,8mm entre cada contacto.

Lo único que me falta -como siempre- es tiempo.